Технологии

Тонкостенное литье под давлением (Thin-Wall Injection Molding)

Тонкостенное литье под давлением характеризуется высокой скоростью впрыска пластмассы в пресс-форму и высоким давлением по сравнению с традиционном литьем. Принято считать, что конструкция является тонкостенной, если толщина стенок составляет менее 1,2 мм, в то время как обычные пластмассовые изделия имеют толщину от 2 до 4 мм. По сравнению с традиционными отливками, тонкостенные изделия получаются при более ограниченном распространении потока, в результате чего быстро затвердевают в процессе литья.Для того чтобы избежать связанных с этим трудностей, изготовители полимерных изделий часто пытаются повысить температуру расплава на 40оС – 60оС выше рекомендуемого диапазона. Однако этот способ не лучшим образом отражается на прочности изготавливаемых изделий, поскольку повышает их хрупкость. Более эффективный метод преодоления преждевременного затвердевания – впрыскивание материала со скоростью на порядок больше, чем в традиционной технологии. Для достижения большой скорости впрыска и нужного уплотнения требуется достаточно высокое давление впрыска. Мы обеспечиваем подачу давления в диапазоне скорость впрыска 500 г/сек., что позволяет производить высокопрочное тонкостенное изделие без нанесения ущерба качеству продукта.

Вообще же для литья тонкостенных изделий используют горячеканальные литниковые системы. Они используются в многоместных пресс-формах для исключения образования литника и снижения себестоимости продукции, за счет производства одновременно больше единиц изделий. Время заполнения литьевой формы при тонкостенном литье зависит от массы отливки и требуемого уплотнения. На нашем производстве временные затраты составляют в среднем от 0,5 - 0,9 сек. Преимущества по сравнению с традиционным литьем очевидны - время заполнения при этом способе занимает значительно больше времени. Кроме того, снижение толщины стенок изделия приводит к существенному уменьшению веса, экономии сырья и значительному сокращению времени охлаждения. Благодаря этим особенностям тонкостенное литье чрезвычайно популярно и экономически целесообразно.

Помимо высокого давления и скорости для тонкостенного литья важны также следующие параметры: оснастка – пресс-форма, которая может выдерживать большие нагрузки, обеспечивать точность изготовления, а также разностенность конечного изделия; материалы из которых изготавливается изделие (физико-механические свойства материала), термостатирование пресс-формы и т.д. Поэтому изготовление качественных и конструктивно выверенных изделий требует высокой квалификации персонала. Покупатель может увидеть, например, всего лишь пластиковую банку с крышкой, мы же видим все нюансы, которые необходимо учесть, чтобы клиент получил качественный продукт.

Термоперенос

С помощью термопереноса изделие декорируется таким способом: красящий слой с поверхности пленки переносится на готовое изделие под действием температуры, высота которой устанавливается в зависимости от материала изделия. Так, к примеру, баночку из полипропилена мы покрываем краской при 180-200 градусах Цельсия. Сразу после литья устанавливается узел горячей печати – в этот момент пленка с нанесенным изображением прижимается горячим валом к поверхности изделия. Под воздействием температуры и давления производится перенос изображения с пленки на изделие. Также термоперенос применяется при изготовлении рекламной, сувенирной продукции, стеклянной упаковки, мебели, строительных ПВХ-панелей и др. На сегодняшний день метод термопереноса – наиболее востребованная технология для декорирования строительных поверхностей и кухонных панелей. В упаковки распространение в РФ получил меньше, ввиду сложности технологии. Наряду с IML-технологией, но главное отличие в том, что окраска не зависит от процесса изготовления самого изделия (например, можно отгружать небольшими партиями и заранее подготовить определенную партию изделий, которую потом окрасить в случае необходимости или когда дизайн не готов, либо меняется).

Термоперенос имеет ряд неоспоримых преимуществ перед офсетной, флексографической, высокой и тампопечатью, шелкографией. К ним относятся:

- "хронографическая" точность переноса изображения. По технологии передачи рисунка качественно превосходит по возможности передачи полутонов технологию IML;

- точное воспроизведение цветовых параметров изображения; возможность создания эксклюзивного декора;

- устойчивость к повреждениям и воздействию бытовой химии, высоким температурам;

- защита от подделки упаковки благодаря нанесению индивидуального дизайна высокого качества;

- возможность текстурного изображения:

- металлизация, эффект змеиной кожи и другой уникальный дизайн фактуры;

- экологичность ( при добавлении биоразлагающего компонента в пластиковый контейнер, этикетка не имеет пленочной структуры,а просто переносится изображение, поэтому банка подлежит полному разложению без необходимости комбинирования материалов и этикетки).

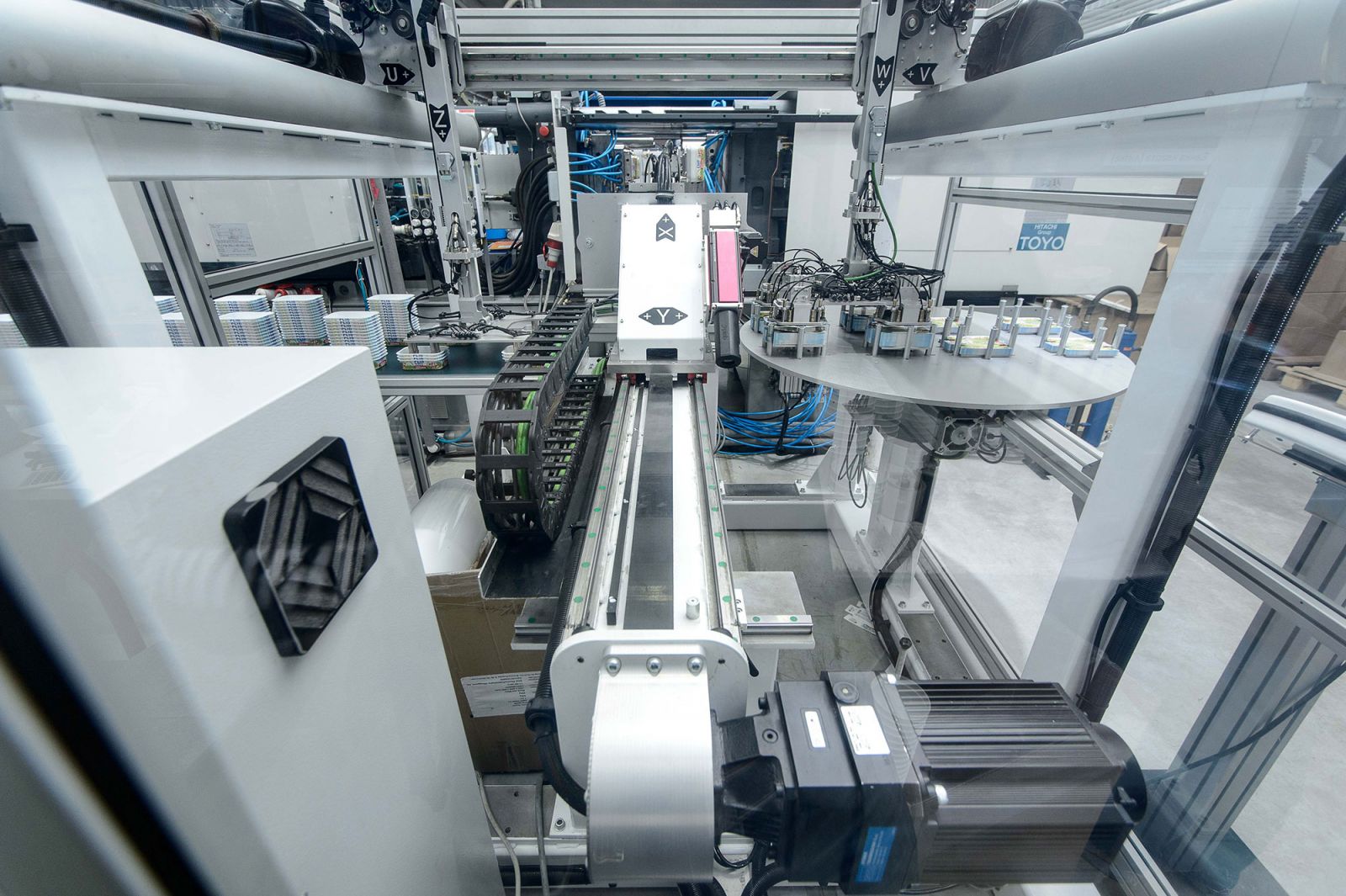

Технология вплавления этикетки In-Mold Labeling (IML)

Второй метод декорирования изделий, применяемый в компании ООО "ЭлитУпаковка" - технология вплавления этикетки In-Mold Labeling (IML) в сочетании с несколькими технологиями создания пластиковой тары. В частности, вплавление методом литья под давлением (injection-mould) применяется достаточно давно в США и в Европе. Впервые он был разработан Owens-Illinois в сотрудничестве с Procter & Gamble на поставку предварительно маркированных бутылок, которые заполняли продуктом уже на линии розлива, а не на финишном этапе. Это было впервые применено к бутылкам шампуня Head & Shoulders.Метод вплавления этикетки претерпевает бурное развитие для декорирования различных типов контейнеров и пластиковых деталей, поскольку устраняет необходимость для вторичных процессов маркировки, а также помогает придать структурную стабильность в тонкостенных пластиковых контейнерах.

Во время In-Mold маркировки (IML) этикетка продукта должна быть помещена в форму в определенном моменте цикла, и, за счет электростатического притяжения или вакуума в процессе литья, она вплавляется в изделие, образуя с ним единое целое. В качестве основы для IML-этикеток используются пленки толщиной от 50 до 10 мкм из ПЭ,ПП, ПС,ПЭТ или ПВХ.

Преимущества In-Mold этикетки:

- печать на нестандартных и сложных геометрических формах;

- возможность особой вырубки уникальных форм для декорирования стандартной тары;

- устойчивость контейнеров к химическому воздействию жирам и маслам, высоким температурам;

- устраняет необходимость вторичных операций маркировки на производстве;

- экономичность в сравнении с различными видами наклеек из бумаги, пленки и др.;

- возможность нанесения дизайна с различными высокими требованиями к разрешению печати;

- когда этикетка изготовлена из того же полимера, что и контейнер, изделие может подвергаться вторичной переработке;

- возможны дополнительные усовершенствования этикетки, чтобы привлечь внимание к вашему бренду: тиснение фольгой, текстурированные краски.